基于RFID技術的MES產(chǎn)品追蹤系統(tǒng)設計與網(wǎng)絡技術開發(fā)

隨著工業(yè)4.0和智能制造的深入推進,制造執(zhí)行系統(tǒng)(MES)作為連接企業(yè)計劃層與控制層的關鍵環(huán)節(jié),其重要性日益凸顯。將射頻識別(RFID)技術融入MES,構建高效、精準的產(chǎn)品追蹤系統(tǒng),已成為提升制造業(yè)透明度、可追溯性與整體效能的重要途徑。本文旨在探討基于RFID技術的MES產(chǎn)品追蹤系統(tǒng)的整體設計框架及其核心網(wǎng)絡技術的開發(fā)。

一、 系統(tǒng)總體設計

- 設計目標:系統(tǒng)旨在實現(xiàn)從原材料入庫、生產(chǎn)加工、在制品流轉、成品裝配到倉儲發(fā)貨的全流程實時、自動追蹤。核心目標是提高數(shù)據(jù)采集的準確性與實時性,減少人工干預,強化質(zhì)量追溯能力,優(yōu)化生產(chǎn)調(diào)度與庫存管理。

- 系統(tǒng)架構:采用分層設計理念,通常包括:

- 感知層:由RFID標簽、讀寫器、天線及各類傳感器構成,負責采集物理世界的數(shù)據(jù)。每個產(chǎn)品、托盤或關鍵部件附著RFID標簽,作為唯一身份標識。

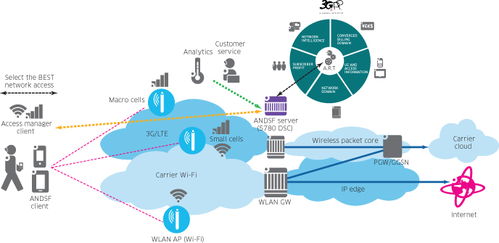

- 網(wǎng)絡層:負責將感知層采集的數(shù)據(jù)可靠傳輸至上層系統(tǒng)。涉及車間有線/無線局域網(wǎng)、工業(yè)以太網(wǎng)、可能的邊緣計算網(wǎng)關等,確保數(shù)據(jù)流的穩(wěn)定與低延遲。

- 應用層:即集成了RFID追蹤功能的MES核心系統(tǒng)。包括追蹤服務引擎、數(shù)據(jù)存儲與處理模塊、以及面向生產(chǎn)管理、質(zhì)量追溯、倉庫管理等業(yè)務的功能模塊。

- 用戶層:為生產(chǎn)計劃員、操作工、質(zhì)檢員、倉庫管理員等提供可視化操作界面,如Web端、移動終端或車間看板。

二、 RFID技術集成與數(shù)據(jù)采集設計

- RFID選型與部署:根據(jù)追蹤精度、環(huán)境(金屬、液體干擾)、讀寫距離及成本,選擇合適頻段(如超高頻UHF)的標簽與讀寫器。在關鍵節(jié)點(如倉庫門口、生產(chǎn)線工位、檢驗點、包裝線)部署固定式或手持式讀寫器,形成全覆蓋的采集網(wǎng)絡。

- 數(shù)據(jù)采集流程:當貼有標簽的對象進入讀寫器電磁場范圍,讀寫器自動讀取標簽ID及相關數(shù)據(jù)(如時間、位置),通過過濾去重等預處理后,實時上傳至系統(tǒng)。此過程實現(xiàn)了無接觸、批量化數(shù)據(jù)采集,極大提升了效率。

三、 核心網(wǎng)絡技術開發(fā)

- 車間網(wǎng)絡構建:

- 有線骨干:采用工業(yè)以太網(wǎng)(如PROFINET、EtherNet/IP)作為主干,保證控制指令與大數(shù)據(jù)量傳輸?shù)拇_定性與可靠性。

- 無線接入:在移動或布線困難的區(qū)域,部署工業(yè)級Wi-Fi、ZigBee或?qū)S玫腞FID讀寫器網(wǎng)絡,確保RFID數(shù)據(jù)的無縫接入。需特別關注抗干擾、漫游與網(wǎng)絡安全。

- 邊緣計算與數(shù)據(jù)預處理:在靠近數(shù)據(jù)源的網(wǎng)絡邊緣(如讀寫器內(nèi)置處理器或獨立邊緣網(wǎng)關)進行數(shù)據(jù)過濾、聚合與初步處理,減輕中心服務器負載,降低網(wǎng)絡帶寬壓力,并實現(xiàn)快速本地響應。

- 實時數(shù)據(jù)傳輸與中間件:開發(fā)或采用RFID中間件,負責管理讀寫器、處理原始數(shù)據(jù)流、將RFID事件(如“產(chǎn)品A到達工位B”)轉化為MES可理解的業(yè)務事件,并通過標準協(xié)議(如WebSocket、MQTT、OPC UA)與MES應用服務器進行實時、可靠通信。

- 系統(tǒng)集成與接口開發(fā):MES需與企業(yè)資源計劃(ERP)、產(chǎn)品生命周期管理(PLM)等系統(tǒng)集成。通過開發(fā)標準的API(如RESTful API)、使用企業(yè)服務總線(ESB)或消息隊列,確保追蹤數(shù)據(jù)能在不同系統(tǒng)間流暢共享,形成閉環(huán)信息流。

四、 系統(tǒng)功能實現(xiàn)與優(yōu)勢

基于上述設計,系統(tǒng)可實現(xiàn):

- 實時追蹤與可視化:在MES看板上動態(tài)展示物料、在制品、成品的實時位置與狀態(tài)。

- 精準追溯:通過RFID記錄的歷史路徑,快速追溯產(chǎn)品全生命歷程,定位質(zhì)量問題環(huán)節(jié)。

- 自動化作業(yè)指導:產(chǎn)品到達工位時,系統(tǒng)自動調(diào)取對應工藝文件,指導工人操作。

- 庫存透明化:實現(xiàn)倉庫物料的自動盤點與精準管理。

- 防錯與預警:通過比對計劃與實際流轉路徑,防止產(chǎn)品誤操作或遺漏工序,并及時預警異常。

五、 挑戰(zhàn)與展望

實施過程中需關注RFID在復雜工業(yè)環(huán)境中的讀取率、標簽成本、海量數(shù)據(jù)處理以及信息安全等挑戰(zhàn)。結合5G、物聯(lián)網(wǎng)平臺和人工智能進行數(shù)據(jù)分析,將進一步增強系統(tǒng)的智能化預測與決策能力。

結論:基于RFID的MES產(chǎn)品追蹤系統(tǒng),通過精心的硬件部署與穩(wěn)健的網(wǎng)絡技術開發(fā),構建了物理世界與信息世界的實時橋梁。它不僅是實現(xiàn)智能制造透明化與可追溯性的關鍵技術支撐,更是驅(qū)動制造業(yè)向數(shù)字化、網(wǎng)絡化、智能化轉型的核心動力之一。

如若轉載,請注明出處:http://www.leibiao.com.cn/product/50.html

更新時間:2026-01-20 02:27:54